挑战

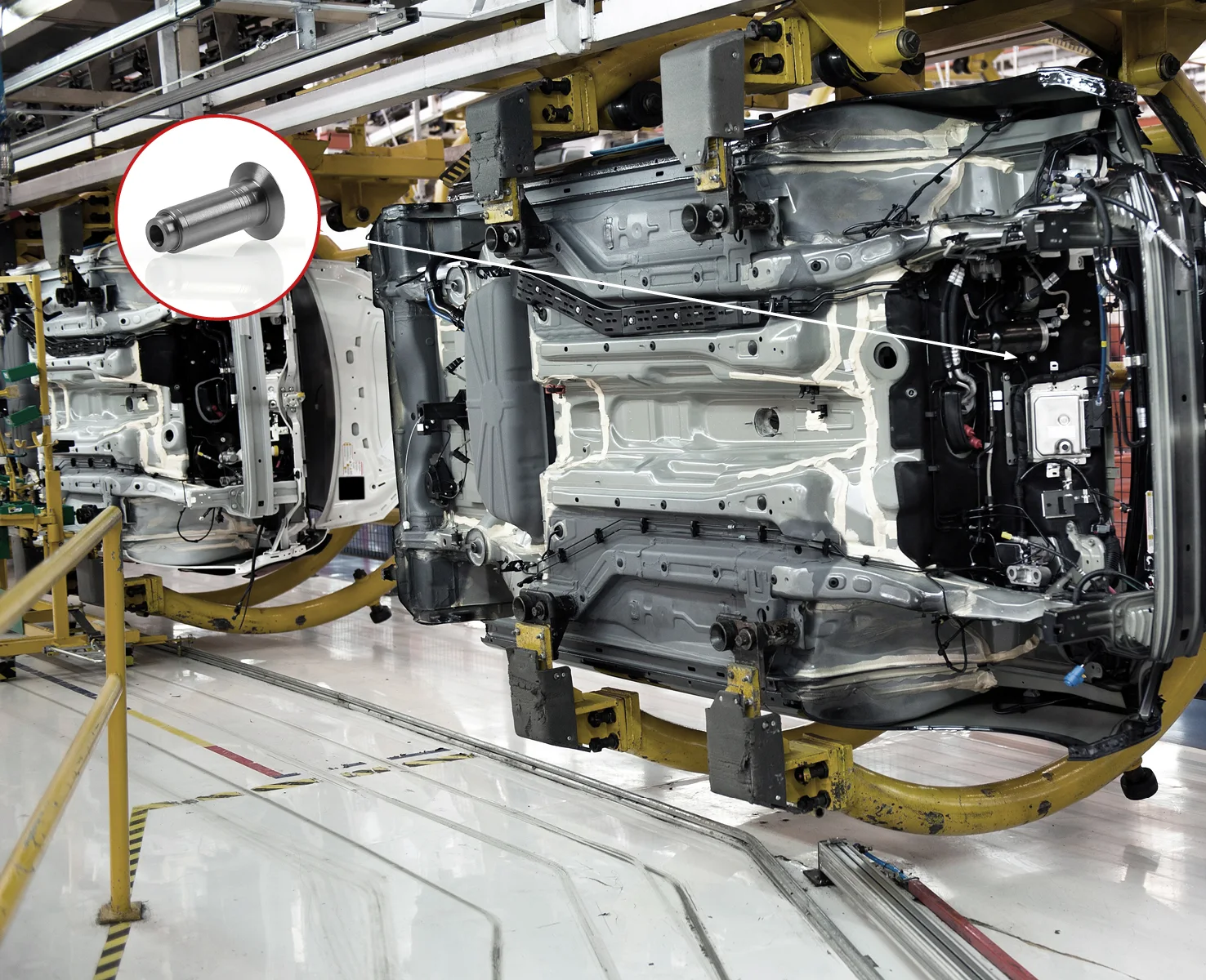

这家领先的停缸执行器制造商在欧洲、亚洲和美国均设有工厂,但他们面临的挑战是扩大执行器关键部件(导杆和衬套)产能。 现有供应商无法满足额外的产能需求。高质量要求也是一个因素,因为一旦部件出现故障,便有可能导致发动机损坏。

任务的特殊性

由于导杆的计划产量非常大,因此保证质量变得尤为艰巨。 这尤其适用于长度约 30 毫米的衬套和通孔,其机械加工性公差严格到仅为 0.018 毫米,并且对表面粗糙度的要求非常高。

Dakoko 解决方案

对于导杆,Dakoko 彻底改造了制造工艺,并与德国机器制造商联合设计了一台专用设备。 对于衬套,Dakoko 与德国领先的工具制造商共同开发了特殊的钻头和铰刀,以确保在大批量生产(每年超过 200 万件)中获得可重复的稳定结果。

细节决定成败

与之前的供应商相比,导杆的生产时间缩短了三分之二。 结果,Dakoko 不仅能够确保所需的额外产能,而且与之前的供应商相比,还为客户带来了 30% 的成本优势。

所有导杆和衬套都经过自动化的最终检查,确保所有部件的尺寸正确。

客户受益

- 全程监控,保证质量

- 产能大幅提升,实现可靠供应保证

- 成本节省 30%